如何理解并应用工业机器人定位精度的行业标准与要求?

在工业自动化的浪潮中,工业机器人作为核心驱动力,其性能直接决定了生产线的效率与产品质量。而在这诸多性能指标中,定位精度无疑是衡量工业机器人性能高低的关键一环。本文将深入探讨工业机器人的定位精度标准,旨在为对此领域感兴趣的读者揭开其神秘面纱,理解其在现代工业生产中的重要作用。

工业机器人定位精度的定义与分类

工业机器人定位精度,简而言之,就是机器人在执行任务时能够准确到达预定位置的能力。根据国家标准《GB/T 12642-2013工业机器人性能规范及其试验方法》,定位精度通常分为重复定位精度(RP, Pose Repeatability)和绝对定位精度(AP, Pose Accuracy)两大类。

重复定位精度:指的是对同一指令位姿从同一方向重复响应多次后,实际到位姿的一致程度。简单来说,就是机器人在多次执行相同动作时,其末端执行器最终位置的一致性。这一指标是衡量机器人稳定性和可靠性的重要标准,通常以毫米(mm)或弧度(arc sec)为单位表示,如±0.05mm或更低。

绝对定位精度:则是指机器人在没有任何外部参考的情况下,直接根据指令到达指定位置的能力。它反映了机器人系统的整体定位性能,包括机械结构、传感器精度、控制算法等多个方面的综合影响。绝对定位精度的提升,对于实现高精度加工、装配等任务至关重要。

影响工业机器人定位精度的因素

工业机器人的定位精度受多种因素影响,主要分为运动学因素和动力学因素两大类。

运动学因素主要包括加工误差、机械公差/装配误差、减速器精度及空程等。这些因素直接影响机器人各传动关节的精度和稳定性,进而影响整体定位精度。例如,谐波减速器的精度和刚性对机器人关节的柔性和精度有显著影响,刚性越好,机器人本体的精度越高。

动力学因素则涉及质量、惯性张量、摩擦力、关节柔性及连杆柔性等。在实际工作过程中,机器人会受到各种外力和内部力的作用,这些因素的变化会影响机器人的动态响应和定位精度。因此,在设计和控制机器人时,需要充分考虑这些动力学因素的影响,以实现更精确的控制。

提高工业机器人定位精度的技术与方法

为了满足工业上对机器人高精度定位的需求,通常采用多种技术与方法来提高其定位精度。

1. 标定技术:标定是提高机器人定位精度的重要手段之一。通过激光跟踪仪、拉线法、20点法等方法对机器人进行标定,可以消除或减小机械结构、传感器等部件的初始误差,使机器人本体达到与理论设计模型一致的状态。标定工作的实施需要专业的设备和技术支持,但对于提升机器人性能具有显著效果。

2. 先进控制算法:采用先进的控制算法,如向量控制技术(也称磁场定向控制技术)、自适应控制、迭代学习控制等,可以显著提高机器人的动态性能和定位精度。这些算法能够实时调整机器人的运动参数,以适应不同的工作环境和任务需求。

3. 高精度传感器:高精度传感器是实现高精度定位的基础。包括编码器、倾角传感器、力传感器等在内的多种传感器,能够实时监测机器人的运动状态和受力情况,为控制算法提供准确的数据支持。随着传感器技术的不断发展,其精度和可靠性不断提高,为机器人高精度定位提供了有力保障。

4. 优化机械结构:通过优化机器人的机械结构,如减少传动链的长度、提高传动部件的精度和刚性等,可以减小因机械结构引起的误差,提高机器人的定位精度。此外,采用轻量化设计、优化关节布局等方法也有助于提升机器人的整体性能。

工业机器人定位精度标准的实际应用

在实际工业生产中,工业机器人的定位精度标准对于提高生产效率、保证产品质量具有重要意义。例如,在汽车制造领域,工业机器人广泛应用于焊接、涂装、装配等工序中。高精度的定位能力使得机器人能够准确执行复杂的焊接路径和装配任务,大大提高了生产效率和产品质量。同时,在电子、半导体等精密制造行业中,对工业机器人定位精度的要求更高,需要实现微米级甚至纳米级的定位精度。

随着智能制造的不断发展,工业机器人的定位精度标准也将不断提高。未来,随着新材料、新工艺和新技术的不断涌现,工业机器人将更加智能化、高效化和精准化,为现代工业生产提供更加强大的支持。

结语

工业机器人定位精度标准作为衡量其性能高低的关键指标之一,对于提高生产效率、保证产品质量具有重要意义。通过标定技术、先进控制算法、高精度传感器以及优化机械结构等多种方法的应用,可以显著提高工业机器人的定位精度。随着智能制造的不断发展,我们有理由相信工业机器人的定位精度标准将不断提升,为现代工业生产带来更多惊喜和突破。

-

轻松掌握红外测温仪操作技巧,一用即会的高效使用方法资讯攻略10-25

轻松掌握红外测温仪操作技巧,一用即会的高效使用方法资讯攻略10-25 -

步进电机驱动器细分是什么意思?资讯攻略10-30

步进电机驱动器细分是什么意思?资讯攻略10-30 -

如何轻松使用手机QQ读取位置信息功能进行精准定位资讯攻略11-24

如何轻松使用手机QQ读取位置信息功能进行精准定位资讯攻略11-24 -

OHSAS18001与ISO45001认证详解资讯攻略10-30

OHSAS18001与ISO45001认证详解资讯攻略10-30 -

如何顺利办理员工的转正定级流程与要求?资讯攻略10-24

如何顺利办理员工的转正定级流程与要求?资讯攻略10-24 -

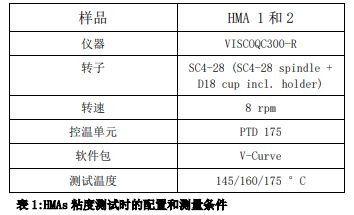

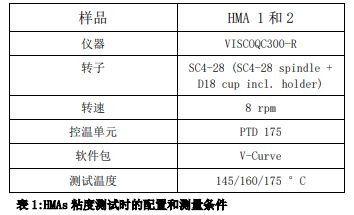

揭秘粘度测试:全面解析测量方法与技巧资讯攻略10-29

揭秘粘度测试:全面解析测量方法与技巧资讯攻略10-29