让UG中的齿轮生动旋转:揭秘其动态模拟技巧

在UG(Unigraphics NX)这一强大的CAD/CAM/CAE集成软件中,实现齿轮的建模、装配以及仿真模拟是工程师们日常工作中不可或缺的一部分。特别是在进行机械设计时,如何让UG中的齿轮转动起来,不仅是对理论知识的实践,更是对软件功能深度应用的体现。本文将详细探讨在UG环境中,如何通过一系列步骤,使齿轮模型实现动态转动,从而更直观地验证设计的合理性与运动的协调性。

首先,我们需要明确UG软件中的齿轮建模过程。这通常涉及到使用UG的建模模块,如NX Modeling,来创建齿轮的基本几何形状。根据齿轮的类型(如直齿轮、斜齿轮、锥齿轮等),选择合适的建模方法。对于直齿轮,可以通过绘制齿廓曲线,再利用阵列或旋转复制功能生成整个齿轮;而对于复杂的齿轮,如斜齿轮或锥齿轮,可能需要借助更高级的曲面建模技术。在这一过程中,精确计算齿轮的参数(如模数、齿数、压力角、螺旋角等)至关重要,以确保齿轮的啮合性能。

一旦齿轮模型建立完成,接下来的步骤是将其装配到机械系统中。UG的NX Assembly模块提供了强大的装配工具,允许用户创建和编辑复杂的装配结构。在这个过程中,正确的装配约束是关键。对于齿轮传动,通常采用面接触对齐、同轴约束和角度约束来确保齿轮轴线的平行或相交,以及齿轮齿面的正确啮合位置。此外,还可以通过添加运动副(如旋转副)来定义齿轮之间的相对运动关系。

接下来,为了让齿轮在UG中“转动起来”,我们需要利用NX Simulation或NX Motion Simulation模块进行动态仿真。这些模块提供了丰富的仿真功能,包括刚体动力学、柔性体动力学、接触分析以及摩擦分析等,能够准确模拟齿轮传动过程中的各种物理现象。

在进行动态仿真前,需要设置仿真环境。这包括定义重力场、选择材料属性(如密度、弹性模量、泊松比等)、设置接触对(指定齿轮齿面之间的接触类型和摩擦系数)以及添加驱动(如恒转速驱动、恒扭矩驱动等)。对于齿轮传动,通常会在主动齿轮上施加一个旋转驱动,以模拟动力源的输入。

在驱动设置方面,恒转速驱动是一种常见选择,它允许用户指定一个恒定的角速度,使主动齿轮以该速度持续旋转。同时,也可以根据需要调整驱动的方向和启动时间,以实现更复杂的运动场景。值得注意的是,为了确保仿真的真实性和准确性,驱动参数的设定应尽可能接近实际情况。

接下来,是仿真运行与结果分析阶段。在UG中启动仿真后,软件会根据用户设定的条件自动计算齿轮传动过程中的运动状态。这一过程中,软件会实时监测齿轮的转速、扭矩、接触力等关键参数,并生成相应的仿真动画和报告。

通过观察仿真动画,可以直观地看到齿轮是如何在UG中转动起来的,包括齿轮的啮合过程、传动比的变化以及可能存在的干涉或噪声问题。同时,仿真报告提供了详细的数值数据,如各时间点的转速、扭矩分布、接触应力等,这些数据对于评估齿轮设计的合理性至关重要。

在分析仿真结果时,特别要关注齿轮的啮合情况。良好的啮合应表现为齿面均匀接触、传动平稳且无明显的冲击或振动。如果出现啮合不良,如局部过载、齿面磨损严重或传动效率低下等问题,可能需要对齿轮的设计或装配进行调整。

此外,仿真过程中还可以考虑一些高级分析选项,如热分析、疲劳分析等,以更全面地评估齿轮的性能。例如,通过热分析可以了解齿轮传动过程中产生的热量及其对材料性能的影响;而疲劳分析则能预测齿轮在长期使用下的疲劳寿命和可能的失效模式。

最后,根据仿真结果对齿轮设计进行优化。这包括调整齿轮的参数(如模数、齿数、压力角等)以改善啮合性能;优化齿轮的材料选择以提高耐磨性和强度;改进装配工艺以减少装配误差等。通过不断的迭代设计和仿真验证,可以逐步逼近最优解,实现齿轮传动的高效率、低噪音和长寿命。

值得注意的是,虽然UG软件提供了强大的仿真功能,但仿真结果仍需在实际测试中加以验证。因为在实际工况下,齿轮传动会受到许多不可预见因素的影响,如温度变化、材料老化、润滑条件等。因此,将仿真结果与实际测试相结合,是确保齿轮设计成功的关键。

综上所述,在UG中让齿轮转动起来是一个涉及建模、装配、仿真与优化等多个环节的综合过程。通过充分利用UG软件的功能和工具,工程师们可以更加高效地进行齿轮设计,并提前发现并解决潜在的问题,从而大幅提高产品的质量和竞争力。无论是在学术研究还是工业生产中,掌握这一技能都将为工程师们带来巨大的价值。

-

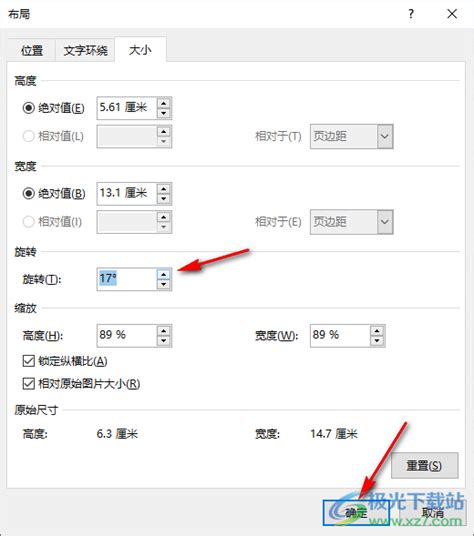

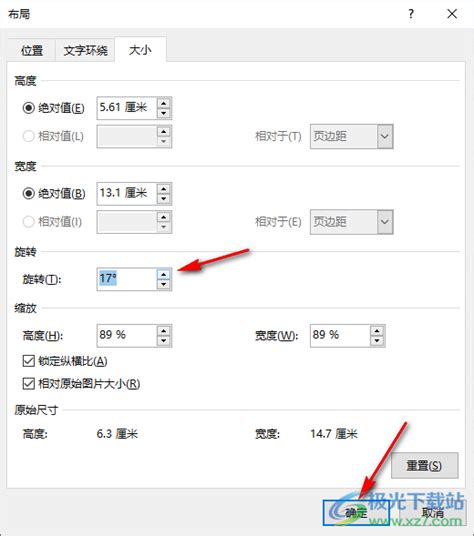

打造动感PPT:轻松调整文本框与图片旋转角度的技巧资讯攻略12-04

打造动感PPT:轻松调整文本框与图片旋转角度的技巧资讯攻略12-04 -

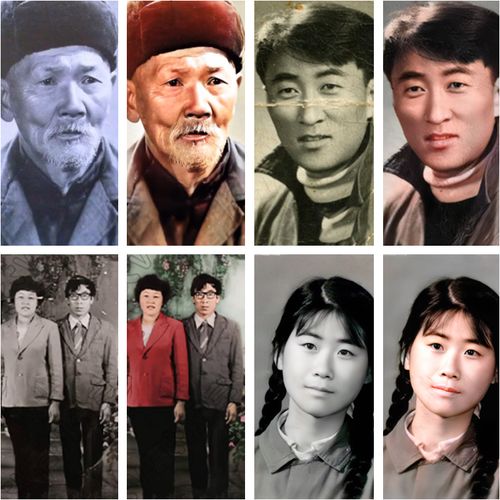

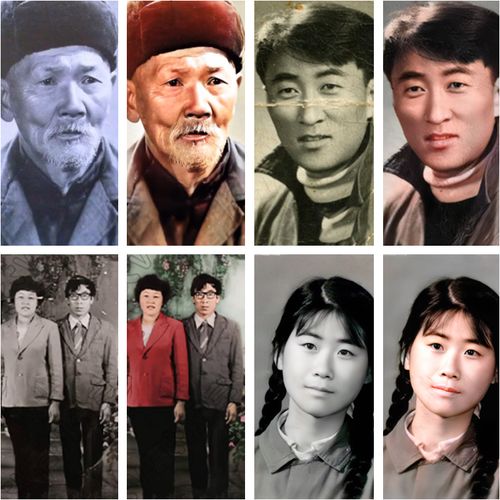

揭秘:如何用抖音拍摄生动有趣的动态老照片资讯攻略11-08

揭秘:如何用抖音拍摄生动有趣的动态老照片资讯攻略11-08 -

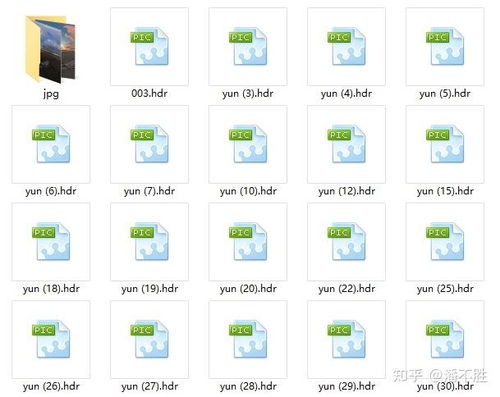

C4D中HDR贴图的高效使用技巧资讯攻略02-03

C4D中HDR贴图的高效使用技巧资讯攻略02-03 -

轻松学会:绘制生动动态火柴人技巧资讯攻略11-21

轻松学会:绘制生动动态火柴人技巧资讯攻略11-21 -

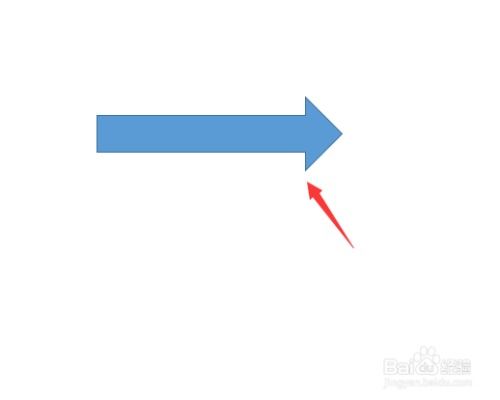

PPT中实现箭头围绕圆形旋转动画效果资讯攻略11-11

PPT中实现箭头围绕圆形旋转动画效果资讯攻略11-11 -

打造生动互动体验:揭秘动态网页的制作秘籍资讯攻略10-28

打造生动互动体验:揭秘动态网页的制作秘籍资讯攻略10-28